Author:viane

Author:viane Date:2025-04-24

Date:2025-04-24

催化湿式氧化和电催化氧化都是处理高浓度有机废水的技术,但原理和应用场景存在差异。前者借助高温高压条件,利用催化剂分解污染物;后者通过电化学反应,在电极表面产生活性物质降解有机物。两种方法各有优缺点,实际选择需结合水质特点和处理需求。

催化湿式氧化通常在150-320℃的温度范围、2-15MRa压力下进行,使用贵金属或金属氧化物催化剂。反应过程分为三个阶段:有机物吸附在催化剂表面,催化剂活化氧气生成自由基,自由基链式反应彻底分解污染物。以处理农药废水为例,废水先经过预处理去除悬浮物,进入高压反应釜后,在化剂作用下,有机磷化合物被分解为二氧化碳、水和磷酸盐。某化工厂采用钛基催化剂处理含酚废水,反应温度控制在250℃,酚类去除率达到99.8%,催化剂连续运行2000小时后活性仅下降5%。

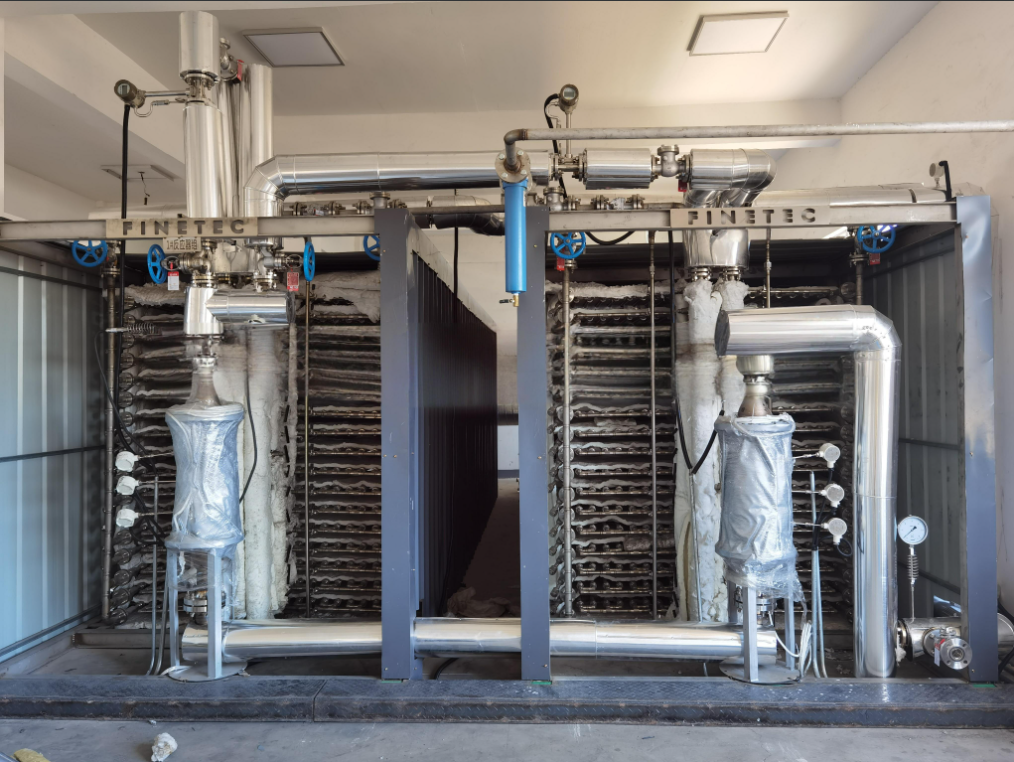

电催化氧化系统由电源、电极和电解槽构成。当废水通过电解槽时,阳极表面发生直接氧化反应,同时产生羟基自由基、臭氧等强氧化剂。某印染厂采用钛基掺硼金刚石电极处理染料废水,电流密度设定为20mA/c㎡,反应2小时后色度去除率超过95%。电极材料选择直接影响处理效果,铂电极对氯代有机物降解效果显著,但成本较高;二氧化铅电极更经济,但易发生腐蚀。新型三维多孔电极比传统平板电极效率提升40%,因为增加了有效反应面积。

对比两种技术,催化湿式氧化适合处理COD超过10000mg/L的废水,对多环芳烃、抗生素等难降解物质有特效,但设备投资较大,运行能耗偏高。某制药厂处理抗生素发酵废液时,催化湿式氧化吨水处理成本约80元,而电催化氧化需要120元。电催化氧化在低浓度废水处理中更具优势,特别是含有重金属或卤代有机物的情况,能够实现污染物资源化回收。某电子厂采用脉冲电源配合铱钽电极,在处理含铜废水时同步回收金属铜,铜回收率达92%。

催化剂失活和电极损耗是两大技术瓶颈。催化湿式氧化中,催化剂表面容易积碳或金属离子中毒,需要定期酸洗再生。某焦化厂每三个月需将催化剂取出,用5%硝酸溶液浸泡8小时恢复活性。电催化氧化的电极寿命受水质影响明显,处理含氟废水时电极寿命缩短30%。最新研究显示,将纳米氧化铈负载在碳纤维表面制成的复合电极,使用寿命延长至6000小时,比传统电极提高3倍。

实际工程应用常采用组合工艺。某石化园区将催化湿式氧化作为预处理,后续接电催化氧化单元,处理石油裂解废水时整体COD去除率达到99.9%。运行数据显示,组合工艺比单一技术节能25%,处理时间缩短40%。操作时雪注意两段工艺的衔接,催化氧化出水需冷却至80℃以下再进入电解槽,避免高温影响电极性能。

处理成本构成差异显著。催化湿式氧化中能源消耗占60%,催化剂折旧占25%;电催化氧化电力成本占75%,电极更换占15%,某环保公司测算显示,处理每吨化工废水,催化湿式氧化综合成本约65元,电催化氧化约85元,但后者占地面积小30%。随着光伏技术发展,采用太阳能供电的电催化系统在日照充足地区更具经济性,某西北地区项目运行成本降低至每吨55元。

技术发展趋势呈现融合创新。新型光电催化氧化装置结合了两种技术优势,利用光能激发催化剂产生电子空穴对,同时施加电场增强电荷分离效率。某实验室研发的钛酸锶光电极在可见光下催化降解四环素,降解速率比传统电催化提高2.3倍。另一项突破是开发出耐酸型非贵金属催化剂,使催化湿式氧化能在pH=2的条件下运行,拓宽了适用废水范围。

操作安全需要重点关注。催化湿式氧化系统需配备多重压力保护装置,某工程案例中设置了三道安全阀和压力联锁系统。电催化氧化要防范氢气积聚风险,电解槽必须安装防爆通风设施。某处理站在电极区布置了气气浓度监测仪,超标立即启动强制排风。操作人员需定期检査反应器密封性和电路绝缘性能,建立应急预案处理突发泄漏事故。

技术选型要考虑水质特性。对于含盐量超过3%的高盐废水,电催化氧化可能引起电极腐蚀加速,此时更适合选用耐腐蚀型催化湿式氧化系统。处理含硫化物废水时,催化湿式氧化易生成硫酸盐导致催化剂失活,而电催化氧化可将硫化物转化为单质硫回收。某皮革厂废水含大量铬离子,采用电催化氧化实现铬的价态调控和沉淀回收,铬回收率达到88%。

未来发展方向包括智能化控制和材料创新。某智能控制系统通过在线监测COD和pH值,自动调节反应温度和电流密度,使催化湿式氧化能耗降低18%。石墨烯复合催化剂展现出优异性能,在降解农药废水时反应时间缩短40%。自修复电极材料的出现使电催化系统维护周期延长至2年,某试点项目运行数据显示电极损耗率降低至每年3%。

Submit your information and we will contact you as soon as possible